2014

Kozienice

DZISIEJSZE ELEMENTY PREFABRYKOWANE TO PRODUKTY O WYSOKIEJ TRWAŁOŚCI ze względu

na lepsze warunki wykonania, użycie materiałów spełniających restrykcyjne normy jakościowe oraz możliwość zastosowania najnowocześniejszych dostępnych technologii. Nowo budowany blok energetyczny w elektrowni Kozienice o mocy 1075 MW stanowił duże wyzwanie - konieczna była produkcja prefabrykatów zdolnych przetrwać przez wiele lat w najbardziej agresywnych warunkach.

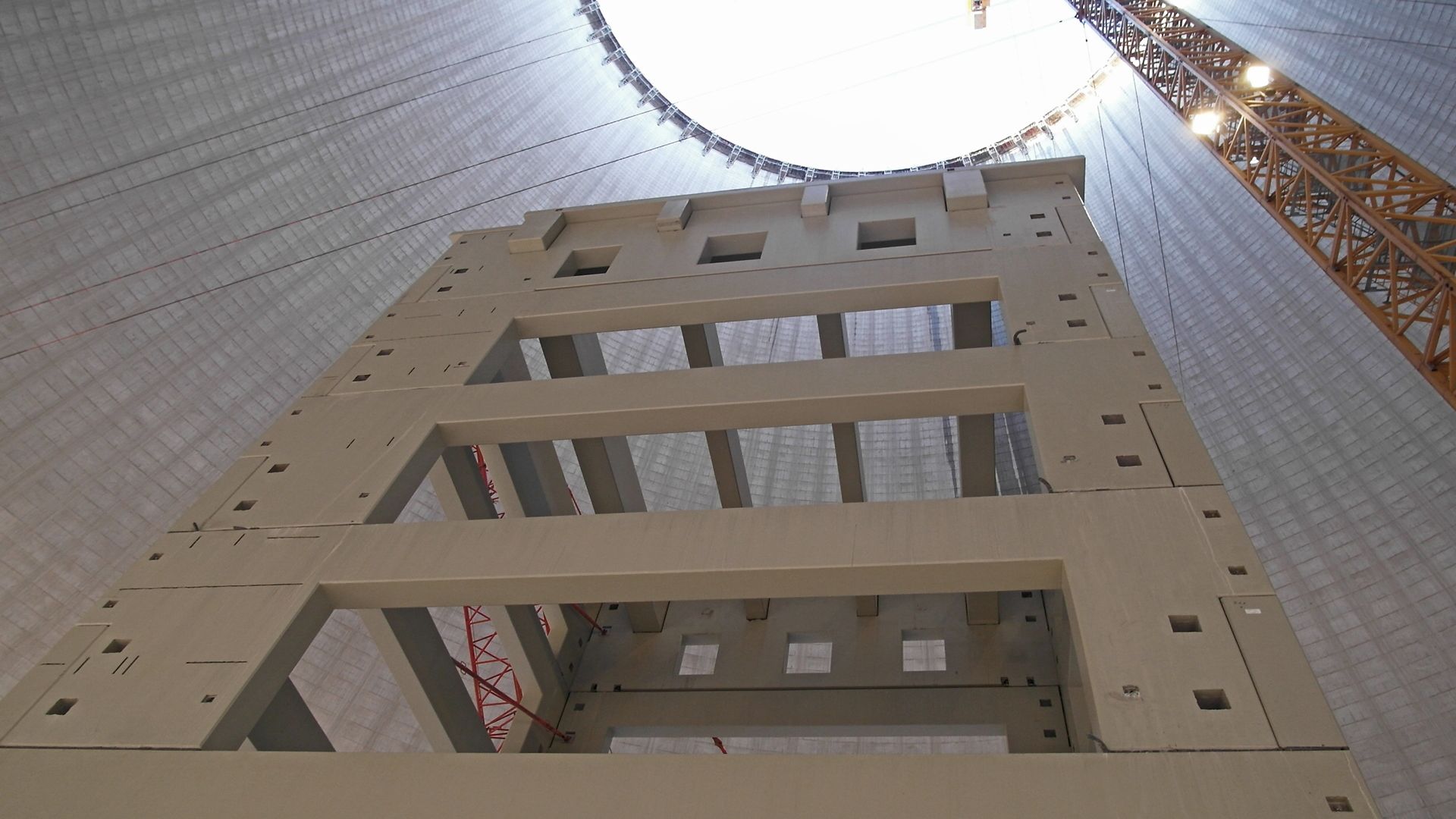

Konstrukcja wsporcza kanału spalin wewnątrz płaszcza chłodni kominowej składa się z przestrzennego układu wzajemnie połączonych prefabrykowanych ścian, belek i płyt produkcji ERGON Poland.

Rozwiązania Sika

Elementy zostały wykonane w technologii betonu SCC opartego o domieszkę Sika®. Mieszanka betonowa charakteryzuje się wysokim upłynnieniem i dużą stabilnością. Minimalny rozpływ wynosi

73 cm, dzięki czemu mieszanka szybko wypełnia formę, dobrze się odpowietrza, a powierzchnie prefabrykatów pozbawione są kawern. Ważną cechą mieszanki jest odporność na „segregację mechaniczną”, czyli zdolność do płynięcia w silnie zazbrojonych elementach. Potwierdzono to badaniem odporności na segregację wykonaną metodą sitową zgodnie z PN EN 12350-11 w laboratorium,

a następnie zweryfikowano podczas produkcji. W rezultacie wyprodukowane elementy nie wymagały szpachlowania, a uzyskane wytrzymałości na poziomie 42 MPa po 20 godzinach umożliwiały bezproblemowe rozformowanie i nakładanie zabezpieczenia powłokowego przewidzianego w projekcie.

Z uwagi na pracę konstrukcji w niesprzyjających warunkach wykonano zabezpieczenie powłokowe prefabrykatów w systemie, który nakładano na świeży beton zaraz po rozformowaniu. W normalnych warunkach na budowie należałoby zapewnić max. 4% wilgotność podłoża, co w warunkach budowy jest bardzo trudne do osiągnięcia. Prefabrykowane ściany o długości ponad 10 metrów i wadze 26 ton mogły zostać pomalowane dzięki nowoczesnej linii technologicznej Ergonu umożliwiającej obróbkę cieplną

z kontrolą wilgotności oraz możliwość obracania i pionowania tak wielkich i ciężkich elementów. Prefabrykaty od momentu wylania mieszanki betonowej przechodziły do specjalnej komory cieplnej, gdzie przebywały przez 16 godzin. Po max. 4-5 godzinach od rozformowania oczyszczano i odpylano powierzchnię oraz nakładano pierwszą warstwę gruntującą. Następnie po 18-20 godzinach nakładana była warstwa główna, a po kolejnych 20 godzinach warstwa wierzchnia. Różnica w kolorze obu powłok pozwalała zweryfikować prawidłowość pokrycia. Na każdym etapie sprawdzano grubość nałożonej warstwy żywicy, która powinna wynosić ok. 100μm. Ponadto kontrolowano ilość zużywanego materiału w porównaniu z zużyciem na m2. Realizacja montażu wykonana przez ERGON Poland postawiła przed firmą nowe wyzwania. Prace montażowe prowadzone były na wysokości 45 metrów przy obsłudze wyłącznie z podnośników teleskopowych wewnątrz chłodni kominowej. Montaż wymagał synchronizacji z równolegle prowadzonymi robotami monolitycznymi, realizowanymi na zewnętrznej konstrukcji płaszcza chłodni. Połączenia pomiędzy ścianami w jednym poziomie zostały zaprojektowane poprzez włożenie stalowych trzpieni i zalanie zaprawą wcześniej przygotowanych zamków. Do momentu stwardnienia i nabrania pełnej wytrzymałości zaprawy w połączeniu stabilizację ścian zapewniały zastosowane specjalnie w tym celu kotwy śrubowe. Wszystkie zabiegi związane z opracowaniem technologii montażu podyktowane były spełnieniem warunku jak najmniejszej ingerencji w wykonaną

w zakładzie prefabrykacji powłokę systemu. Ściany o wadze 25 ton zamontowane zostały przy pomocy dźwigu klasy 500t. Zaprojektowanie konstrukcji wsporczej kanału spalin jako konstrukcji prefabrykowanej zabezpieczonej powłoką ochronną z żywic epoksydowych, których aplikację

z powodzeniem wdrożono w zakładzie prefabrykacji, pozwoliło uniknąć drogiego w wykonaniu zabezpieczenia konstrukcji w warunkach budowy. W tym szczególnym przypadku wykonanie powłoki ochronnej w warunkach budowy było niemożliwe z uwagi na fakt, iż elementy zostały wykonane oraz zamontowane w okresie zimowym. Opracowana przez Sika oraz Ergon technologia aplikacji powłoki ochronnej jest efektywna czasowo i ekonomicznie oraz gwarantuje najlepszą jakość wykonania.

Zastosowane materiały:

SIKA® VISCOCRETE®

Icosit® 2406

Icosit® 2406 Deck RAL 7030

Icosit® 2406 Deck RAL 7032

Uczestnicy projektu

Właściciel:

ENEA

Inwestor:

ENEA

Wykonawca elementów prefabrykowanych:

ERGON Poland Sp. z o.o.

Doradca techniczno-handlowy Sika Poland:

Przemysław Grabarczyk