SikaInject®-1360

(dawniej MInject 1360)

SikaInject®-1360 jest dwuskładnikową żywicą iniekcyjną na bazie żywicy epoksydowej, o niskiej lepkości. Przeznaczona jest do iniekcji rys i pęknięć w betonie pod niskim i wysokim ciśnieniem oraz aplikacji grawitacyjnej w celu utrzymania integralności konstrukcyjnej spękanych fragmentów.

- Niska lepkość gwarantuje doskonałą penetrację w drobne rysy

- Długi czas przydatności do użycia zapewnia doskonałą penetrację

- Doskonała przyczepność gwarantuje trwałe związanie z podłożem

- Materiał o wysokiej wytrzymałości zapewniający dobre właściwości mechaniczne i trwałość naprawy

- Oznakowanie CE zgodnie z EN 1504-5

Zastosowanie

- Wypełnianie rys i pęknięć w betonie i murze

- Stosowanie wewnątrz i na zewnątrz

- Ponowne scalanie konstrukcyjne spękanych fragmentów betonowych

- Ponowne scalanie rozwarstwionych warstw betonowych

- Wypełnianie porowatego lub zarysowanego betonu lub zaprawy

Charakterystyka / zalety

- Niska lepkość gwarantuje doskonałą penetrację w drobne rysy

- Długi czas przydatności do użycia zapewnia doskonałą penetrację

- Doskonała przyczepność gwarantuje trwałe związanie z podłożem

- Materiał o wysokiej wytrzymałości zapewniający dobre właściwości mechaniczne i trwałość naprawy

- Oznakowanie CE zgodnie z EN 1504-5

Pakowanie

Zestawy 15 kg: składnik A 11,63 kg i składnik B 3,37 kg

Kolor

Przezroczysty

Informacje o produkcie

APROBATY / CERTYFIKATY

- Wyrób iniekcyjny do przenoszącego siły wypełniania rys w betonie do zastosowań w budynkach i pracach inżynierskich zgodnie z normą EN 1504-5:2006, deklaracja właściwości użytkowych w oparciu o certyfikat zgodności zakładowej kontroli produkcji wydany przez notyfikowaną jednostkę certyfikującą zakładową kontrolę produkcji, oznakowany znakiem CE.

Czas składowania

Produkt składowany w oryginalnych, nieotwieranych i nieuszkodzonych opakowaniach, w odpowiednich warunkach zużyć w ciągu 18 miesięcy od daty produkcji.

Warunki składowania

Przechowywać w temperaturze otoczenia, chronić przed bezpośrednim narażeniem na działanie promieni słonecznych, w chłodnych, suchych warunkach na paletach zabezpieczonych przed opadami deszczu.

Informacje na temat bezpiecznego postępowania i magazynowania znajdują się w aktualnej Karcie Charakterystyki.

Gęstość

| Składnik A | 1,10 kg/dm3 |

| Składnik B | 0,90 kg/dm3 |

| Mieszanka A+B | 1,10 kg/dm3 |

W temperaturze +20 °C

Lepkość

Temperatura | Mieszanka A+B |

+21°C | 190 mPa·s |

Twardość Shore'a D

Temperatura | Czas utwardzania | Shore D |

+10°C | 2 dni | 30 |

+23°C | 5 dni | 74 |

Wytrzymałość na ściskanie

Czas | +23° C |

7 dni | 52 MPa |

Wytrzymałość na zginanie

Czas | +23° C |

7 dni | 23 MPa |

Wytrzymałość na rozciąganie

Czas | +23° C |

7 dni | 13 MPa |

Wydłużenie przy zerwaniu

Czas | +23° C |

7 dni | 3,5 % |

Wytrzymałość na odrywanie

| Czas | Warunki | Sposób uszkodzenia |

| 7 dni | sucha rysa | zniszczenie betonu |

| 7 dni | wilgotna rysa | zniszczenie betonu |

Rodzaj betonu MC (0.40) zgodnie z EN 1766, wytrzymałość betonu na odrywanie (fct) niższa niż 3,5 MPa, szerokość rysy 0,5 mm. Wyniki uzyskano w normalnych warunkach utwardzania, po cyklach termicznych i cyklach nawilżania/suszenia.

Zastosowanie

Proporcje mieszania

Składnik A : składnik B = 3,45 : 1 wagowo (100 : 29)

Składnik A : składnik B = 3,0 : 1 objętościowo

Temperatura otoczenia

Minimum +8 °C / Maksimum +35 °C

Temperatura podłoża

Minimum +8 °C / Maksimum +35 °C

Przydatność do stosowania

Ilość: 100 ml

Temperatura | Przydatność do stosowania |

+15 °C | 120 minut |

+21 °C | 70 minut |

+35 °C | 47 minut |

Okres przydatności do użycia rozpoczyna się po wymieszaniu składników A+B. Jest krótszy w wysokich temperaturach i dłuższy w niskich temperaturach. Im większa wymieszana ilość materiału, tym krótszy czas przydatności do użycia. Aby wydłużyć czas przydatności do użycia w wysokich temperaturach, mieszać mniejsze ilości materiału. Można również schłodzić składniki A i B przed wymieszaniem (ale nie poniżej +8 °C).

Czas utwardzania

| Temperatura | Przyrost wytrzymałości na rozciąganie |

| +15 °C | 68 godzin |

| +21 °C | 41 godzin |

| +35 °C | 18 godzin |

Czas do osiągnięcia > 3 MPa (minimalne wymaganie < 72 godz. przy najniższej temperaturze aplikacji).

Możliwość obciążenia

Pełne utwardzenie po 7 dniach od aplikacji w stałej temperaturze +23 °C.

Przy stałej temperaturze 8 °C, SikaInject®-1360 utwardza się w ciągu 28 dni.

UWAGI PROJEKTOWE

Projekt i aplikacja powinny być wykonywane przez odpowiednio wykwalifikowany i kompetentny personel.

Nie stosować w temperaturach poniżej +8 °C ani powyżej +35 °C. Sprawdzić proporcje mieszania przy mniejszej ilości materiału. Nie dodawać żadnych innych substancji, które mogą wpływać na właściwości produktu. W przypadku wysokich temperatur otoczenia produkt należy przechowywać w wentylowanym pomieszczeniu i chronić przed działaniem promieni słonecznych.

Przy stosowaniu tego produktu należy obowiązkowo stosować wyposażenie ochrony osobistej i odzież ochronną. Szczegółowe informacje znajdują się w Karcie Charakterystyki.

WYPOSAŻENIE

Wysokociśnieniowe wyposażenie do aplikacji:

J. Wagner GmbH

Otto-Lilienthal-Str. 18

88677 Markdorf

Pompy iniekcyjne:

Polyplan-Werkzeuge GmbH

Riekbornweg 20

22457 Hamburg

Krautzberger GmbH

Stockbornstraße 13

65343 Eltville

Węże pompy:

Braunschweiger laborbedarf GmbH & Co.

Friedrich-Seele-Str. 3

38122 Braunschweig

Zbiornik ciśnieniowy:

DESOI GmbH

Gewerbestraße 16

36148 Kalbach

JAKOŚĆ PODŁOŻA

Powierzchnie wzdłuż linii materiału uszczelniającego (zamykającego) rysę lub pęknięcie muszą być mocne, czyste, suche lub matowo-wilgotne. Bez zastoisk wody, lodu, kurzu, oleju, smaru, powłok, mleczka cementowego, wykwitów, pozostałości środków pielęgnacyjnych, luźnych cząstek i innych zanieczyszczeń, które mogą mieć wpływ na przyczepność.

Rysy i pęknięcia muszą być czyste.

PRZYGOTOWANIE PODŁOŻA

Krawędzie pęknięć mogą być wilgotne (z wyjątkiem aplikacji grawitacyjnej), ale muszą być czyste, bez zanieczyszczeń. Przed rozpoczęciem iniekcji należy zaplanować położenie pakerów iniekcyjnych.

MIESZANIE

SikaInject®-1360 jest przeznaczona do stosowania z urządzeniami do iniekcji materiałów dwuskładnikowych, w których mieszanie odbywa się w dyszy lub pistolecie. Materiał dostarczany jest w postaci dwóch oddzielnych składników w odpowiednich ilościach, gotowych do mieszania w proporcjach (A : B) ok. 3 : 1 objętościowo i 100 : 29 wagowo.

W przypadku stosowania mieszanek do nakładania ręcznego o objętości do 1000 ml należy upewnić się, że cały materiał można zastosować, zanim zacznie się on wiązać. Wymieszany materiał po jakimś czasie zaczyna bardzo szybko się utwardzać i wydzielać ciepło. Należy wziąć to pod uwagę i unikać składowania wymieszanej żywicy.

Dodać składnik B do składnika A. Mieszać całość wolnoobrotową mieszarką elektryczną (maks. 250 obr./min) z wrzecionowatą końcówką mieszającą przez co najmniej 3 minuty. Unikać nadmiernego mieszania, aby zminimalizować napowietrzenie mieszanki. Mieszać tylko całe zestawy.

APLIKACJA

Stosowanie żywic iniekcyjnych o niskiej lepkości jest trudną operacją wymagającą odpowiedniego przeszkolenia. Ponieważ warunki na placu budowy i wymagania dotyczące aplikacji mogą różnić się znacznie w zależności od miejsca wbudowania, należy je uzgodnić przed rozpoczęciem prac pomiędzy wykonawcą a klientem/inżynierem nadzoru.

Pakery iniekcyjne wiercone

Zależnie od szerokości pęknięcia otwory należy wywiercić po jego obu stronach pod kątem 45° względem powierzchni. Otwory powinny znajdować się w odległości 5–10 cm od pęknięcia i być na tyle głębokie, aby przechodziły przez płaszczyznę pęknięcia na jej drugą stronę. Odstępy między otworami nie powinny przekraczać odpowiednio połowy grubości elementu bądź 60 cm, zob. rys. 1.

Odessać pył powstały podczas wiercenia i oczyścić otwory. Umieścić pakery iniekcyjne w przygotowanych otworach, wkręcić i mocno zamocować. Aby zapobiec wyciekom żywicy iniekcyjnej z pęknięcia, wszystkie pęknięcia i brzegi pakerów należy uszczelnić zaprawą nakładaną szpachelką lub pacą, zob. rys. 1.

Pakery wiercone umieszczone wokół pęknięcia i uszczelnione odpowiednią klejem epoksydowym Sikadur®.

Sika AnchorFix®-2+/-2020 przy iniekcji wykonywanej w ciągu 30 do 60 minut lub do wilgotnych powierzchni, odpowiednia zaprawa na bazie kleju epoksydowego Sikadur® do iniekcji pęknięć pod wysokim ciśnieniem po ok. 24 godzinach.

Prosimy o kontakt z przedstawicielem Sika aby uzyskać szczegółowe informacje dotyczące wyboru materiału uszczelniającego pęknięcie.

Pakery iniekcyjne przyklejane

Położenie pakerów iniekcyjnych należy określić przed rozpoczęciem prac. Zależnie od wymiarów pęknięcia i elementu pakery przyklejać co 15–50 cm wzdłuż pęknięcia. Do przyklejania pakerów do betonu stosować niewielką ilość zaprawy epoksydowej Sikadur® wokół dolnej części pakera.

Paker umieścić na jednym końcu pęknięcia i powtarzać tę czynność, aż całe pęknięcie zostanie otoczone. Utworzyć wałek z żywicy epoksydowej wokół dolnych części pakerów i obrobić wszystkie otwory w materiale. Uszczelnić wszystkie pakery i pęknięcie, zaprawą epoksydową Sikadur® lub zastosować Sika AnchorFix®-2+/-2020 przy szybkich iniekcjach (w ciągu kilku godzin od uszczelnienia). W przypadku materiałów epoksydowych zalecana grubość warstwy uszczelnienia powinna wynosić co najmniej 1 mm, szerokość 6-8 cm.

Niewłaściwa ilość materiału zamykającego/uszczelniającego spowoduje wycieki pod wpływem ciśnienia iniekcji. Prosimy o kontakt z przedstawicielem Sika aby uzyskać szczegółowe informacje dotyczące wyboru materiału uszczelniającego pęknięcie.

Aplikacja grawitacyjna żywicy bez pakerów iniekcyjnych

W przypadku pęknięć poziomych (np. na posadzkach) praktycznym sposobem naprawy jest aplikacja grawitacyjna. Należy wziąć pod uwagę, że metoda ta nie zapewnia trwałej naprawy konstrukcyjnej w przypadku betonu zniszczonego na skutek karbonatyzacji, korozji i agresji chemicznej.

W przypadku betonu o niskiej wytrzymałości / bardzo słabego podłoża, naciąć pęknięcia piłą, aby utworzyć bruzdę w kształcie litery V, rys. 2.

Nacięta bruzda w kształcie litery V.

Usunąć wszystkie potencjalne przeszkody utrudniające penetrację. Usunąć z pęknięcia kurz, smar, olej, farby, środki pielęgnujące. Nacięcie oczyścić szczotką drucianą, ręczną szlifierką lub metodą piaskowania i usunąć luźne cząstki oraz kurz z pęknięcia bezolejowym sprężonym powietrzem.

Przed nałożeniem żywicy pęknięcie i otaczający go obszar pozostawić do wyschnięcia na co najmniej 24 godziny. Obecność wilgoci w pęknięciach i porach betonu może uniemożliwić penetrację, ponieważ SikaInject®-1360 ma bardzo niską lepkość i nie może wyprzeć wody przy aplikacji grawitacyjnej.

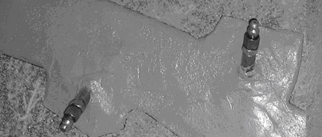

Aplikacja grawitacyjna żywicy z klamrami do jastrychów

W przypadku szerokich (> 5 mm) pęknięć w betonowych posadzkach można zastosować metalowe kotwy/klamry, aby utrzymać konstrukcyjną integralność posadzki.

Naciąć posadzkę piłą prostopadle do linii pęknięcia na głębokość 1–3 cm i długość o 0,5–1 mm większą niż klamry do jastrychów.

Oczyścić pęknięcia i nacięte bruzdy odkurzaczem, aby usunąć wszystkie potencjalne przeszkody utrudniające penetrację.

Pęknięcie i bruzdy oczyścić szczotką drucianą, ręczną szlifierką lub metodą piaskowania, i usunąć luźne cząstki, oraz pył bezolejowym sprężonym powietrzem. Następnie ostrożnie umieścić klamry w naciętych bruzdach, zob. rys. 3.

Rozmieszczenie klamer w naciętych bruzdach

Iniekcja ciśnieniowa przez pakery iniekcyjne wiercone lub przyklejane

Przed rozpoczęciem iniekcji należy sprawdzić (za pomocą sprężonego powietrza) szczelność i drożność pakerów oraz szczelność zamknięcia pęknięcia. Sprzęt i pojemniki muszą być suche. Wtłaczać SikaInject®-1360 odpowiednim urządzeniem do iniekcji pod niskim ciśnieniem w przypadku stosowania pakerów iniekcyjnych przyklejanych. W przypadku pakerów wierconych można stosować technikę iniekcji zarówno pod niskim jaki i wysokim ciśnieniem. W przypadku pęknięć pionowych lub pęknięć biegnących po przekątnej ku górze iniekcję należy przeprowadzać od dołu do góry. Zaczynając od położonego najniżej pakera wtłaczać SikaInject®-1360 do momentu, aż materiał iniekcyjny będzie wypływał przez kolejny paker iniekcyjny. Proces należy kontynuować w odcinkach od pakera do pakera, aż do ostatniego z nich, położonego najwyżej.

W przypadku pęknięć poziomych lub pęknięć w posadzkach iniekcję prowadzić w jednym kierunku od jednego końca pęknięcia do drugiego. Wtłaczać SikaInject®-1360, aż materiał iniekcyjny będzie wypływał przez kolejny paker. Proces kontynuować od pakera do pakera aż do ostatniego z nich, położonego na drugim końcu pęknięcia.

Aby zapewnić żądaną integralność konstrukcyjną / monolityczne scalenie konstrukcyjne pękniętego elementu, należy upewnić się, że pęknięcie zostało dokładnie wypełnione, bez pozostawienia żadnych pustek. Po zakończeniu iniekcji pakery można usunąć, a otwory wypełnić odpowiednią zaprawą naprawczą Sika MonoTop® lub zaprawą epoksydową typu Sikadur®.

Aplikacja grawitacyjna żywicy

Rozpocząć aplikację gdy tylko materiał osiągnie stan gotowości po odpowiednim wymieszaniu. Jest to konieczne dla zapewnienia długiego czasu urabialności umożliwiającego lepszą penetrację. Wymieszaną żywicę SikaInject®-1360 wlać od góry w otwarte pęknięcia, bruzdy w kształcie litery V. Odczekać do czasu wniknięcia żywicy w pęknięcie i kontynuować wypełnianie pęknięć, dopóki nie będą już w stanie przyjmować żywicy, zob. rys. 4.

Po 24 godzinach ocenić wzrokowo pęknięcia pod kątem ewentualnych wad wypełnienia pęknięcia. Jeżeli naprawiana powierzchnia jest nierówna z powodu różnic w stopniu penetracji żywicy, do wyrównania bruzd i wykończenia powierzchni zastosować odpowiedni klej epoksydowy z serii Sikadur®.

Wlewanie SikaInject®-1360 bezpośrednio w otwartą bruzdę w kształcie litery V w pęknięciu

Jeżeli na placu budowy nie ma gotowego do użycia materiału do uszczelnienia zewnętrznego pęknięcia, przygotować zaprawę z żywicy SikaInject®-1360 i czystego, suchego piasku kwarcowego i wypełnić bruzdę, rys. 5.

Wyrównywanie powierzchni pęknięcia za pomocą odpowiedniej zaprawy Sikadur® / Sika MonoTop®.

Aplikacja grawitacyjna żywicy z klamrami do jastrychów

Przygotować płynną zaprawę z żywicy SikaInject®-1360 wymieszanej z czystym, suchym piaskiem kwarcowym. Przygotowaną zaprawą dokładnie wypełnić bruzdy z klamrami do jastrychów. Następnie wlać zaprawę do pęknięcia i dokładnie go wypełnić. Odczekać do czasu wniknięcia żywicy w pęknięcie i kontynuować wypełnianie pęknięć, a w razie potrzeby także bruzd, dopóki nie będą już w stanie przyjmować żywicy, zob. rys. 6.

Wypełnianie żywicą SikaInject®-1360 bruzd z klamrami do jastrychów.

CZYSZCZENIE NARZĘDZI

Wyposażenie i narzędzia należy oczyścić natychmiast po użyciu odpowiednimi rozpuszczalnikiem. Utwardzony materiał można usunąć tylko mechanicznie.