Sika® Icosit® KC 340/45

Sika® Icosit® KC 340/45 jest dwuskładnikową, elastyczną żywicą poliuretanową przeznaczoną do aplikacji ręcznej i maszynowej. Sika® Icosit® KC 340/45 stosowany jest przede wszystkim jako tłumiący drgania, elastyczny materiał do wykonywania ciągłego mocowania lub podparcia szyn w formie ciągłego podlewu pod stopką szyny lub mocowania w formie systemu ERS (Embedded Rail System) szyn Vignola, rowkowych lub szyn specjalnych na podłożach betonowych lub stalowych, na mostach, wiaduktach, w tunelach lub nawierzchni jezdni. Elementy zamocowane przy użyciu Sika® Icosit® KC 340/45 w normalnej temperaturze mogą być włączone do eksploatacji już po 24 godzinach.

- Średni nacisk na oś i standardowe ugięcie

- Tłumienie wibracji i redukcja hałasu wtórnego

- Równomierny rozkład obciążeń na podłoże

- Uszczelnienie pomiędzy szyną a podłożem

- Elastyczny, sprężysty (twardość Shore’a A 55)

- Nie przewodzi ładunków elektrycznych, ma dobre właściwości izolacyjne, co eliminuje powstawanie prądów błądzących

- Doskonała przyczepność do różnego rodzaju podłoży

- Właściwości wyrównujące, umożliwia precyzyjne ustawienie szyn, dostosowuje się do podłoża

- Mocny materiał łączący, o wysokiej wytrzymałości na ścinanie

- Absorbuje naprężenia dynamiczne i wydłuża okres trwałości podłoży, na których jest stosowany

- Niewrażliwy na wilgoć

- Długa przewidywana trwałość eksploatacyjna

- Umożliwia projektowanie bezobsługowej konstrukcji torowiska

Zastosowanie

Sika® Icosit® KC 340/45 jest materiałem redukującym hałas wtórny i wibracje przeznaczonym do ciągłego mocowania lub podparcia szyn w formie ciągłego podlewu pod stopką szyny lub mocowania w formie systemu ERS (Embedded Rail System) szyn Vignola, rowkowych lub szyn specjalnych w torowiskach gdzie obciążenie użytkowe wywołuje naprężenia w materiale do 2 MPa, np. tramwajowych. Stosowany jest także jako pochłaniająca drgania podlewka przy ustawianiu maszyn w zakładach przemysłowych oraz jako elastyczne połączenia stalowych i betonowych elementów konstrukcji. W porównaniu z podkładkami gumowymi lub elastomerowymi, zastosowanie Sika® Icosit® KC 340/45 znacznie efektywniej tłumi drgania i wibracje miedzy innymi dzięki bardzo dobrej adhezji do podłoży betonowych lub stalowych.Sika® Icosit® KC 340/45 może również służyć jako materiał trwale i szczelnie łączący elementy betonowe np. płyty torowe, drogowe lub lotniskowe, zalecane jest wypełnienie połączenia na pełną wysokość elementu.

Charakterystyka / zalety

- Średni nacisk na oś i standardowe ugięcie

- Tłumienie wibracji i redukcja hałasu wtórnego

- Równomierny rozkład obciążeń na podłoże

- Uszczelnienie pomiędzy szyną a podłożem

- Elastyczny, sprężysty (twardość Shore’a A 55)

- Nie przewodzi ładunków elektrycznych, ma dobre właściwości izolacyjne, co eliminuje powstawanie prądów błądzących

- Doskonała przyczepność do różnego rodzaju podłoży

- Właściwości wyrównujące, umożliwia precyzyjne ustawienie szyn, dostosowuje się do podłoża

- Mocny materiał łączący, o wysokiej wytrzymałości na ścinanie

- Absorbuje naprężenia dynamiczne i wydłuża okres trwałości podłoży, na których jest stosowany

- Niewrażliwy na wilgoć

- Długa przewidywana trwałość eksploatacyjna

- Umożliwia projektowanie bezobsługowej konstrukcji torowiska

Pakowanie

| Aplikacja ręczna | Aplikacja maszynowa | |

| Składnik A | 9,1 kg pojemnik | 160 kg beczka |

| Składnik B | 0,9 kg pojemnik | 16 kg pojemnik |

| A + B | 10 kg | 176 kg |

Kolor

Jasnoszara

Informacje o produkcie

APROBATY / CERTYFIKATY

- Krajowa Ocena Techniczna Nr IBDiM-KOT-2022/0821 Zestaw Icosit® KC do systemów sprężystego ciągłego mocowania lub podparcia szyn.

- ITWL Orzeczenie nr 13/24/2006: „Określenie przydatności mas uszczelniających Icosit KC FM 1 i Sika® Icosit® KC 340/45 do wypełniania szczelin dylatacyjnych i spękań w nawierzchniach lotniskowych.

Baza chemiczna

Dwuskładnikowa żywica poliuretanowa

Czas składowania

Materiał przechowywany w szczelnie zamkniętych, fabrycznych opakowaniach, w odpowiednich warunkach, najlepiej użyć w ciągu 12 miesięcy od daty produkcji.

Warunki składowania

Materiał przechowywać w oryginalnych, nieotwieranych i nieuszkodzonych pojemnikach, w suchych pomieszczeniach, w temperaturze od +10°C do +25°C.

Gęstość

| Składnik A | ~0,9 kg/dm3 | (EN ISO 2811-1) |

| Składnik B | ~1,2 kg/dm3 | (EN ISO 2811-1) |

| A + B | ~0,9 kg/dm3 | (EN ISO 1183-1) |

Lepkość

| Składnik A | ~5,50 Pa·s (zgodnie z Z 3 DIN, 20 °C) |

| Składnik B | ~0,26 Pa·s (zgodnie z Z 3 DIN, 20 °C) |

Struktura systemu

- Sika® Icosit® KC 340/45

- Sikadur®-53, Sikadur®-32+ (świeży lub wilgotny beton)

- Sika® Icosit® KC 330 Primer lub Sika® Primer-115

- SikaCor®-299 Airless (powłoka antykorozyjna)

Twardość Shore'a A

55 ± 5 (po 28 dniach)

Twardość Shore’a służy na budowie do identyfikacji materiału lub kontroli procesu utwardzania.

Sztywność przy ściskaniu

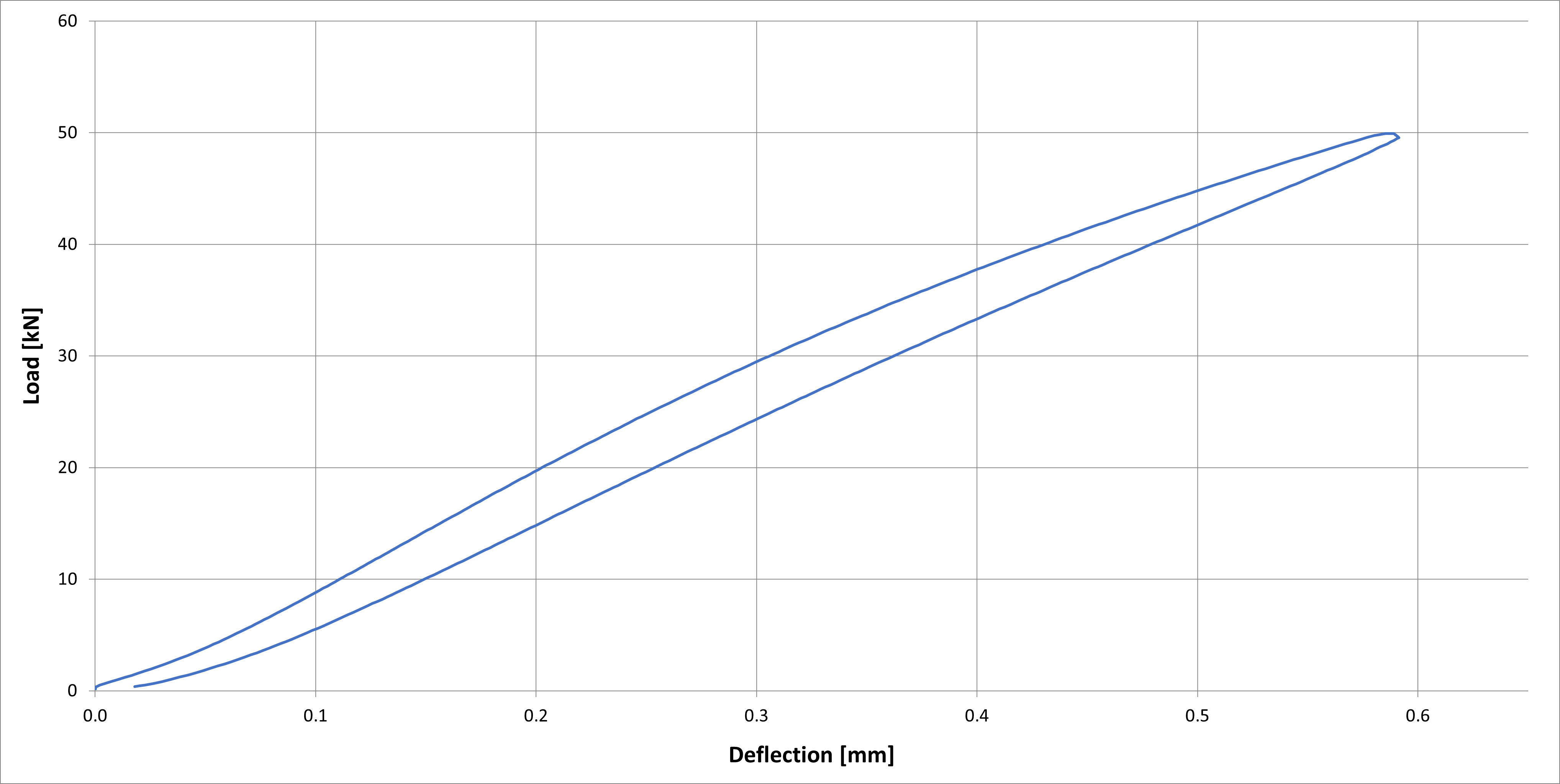

Zależność ugięcia od obciążenia

Sztywność statyczna określona zgodnie z DIN 45673-1.

Rozmiary próbki 1000 x 180 x 25 mm

(wartość dla materiału bez szyny)

Obciążenie wstępne: 1000 N

Szybkość badania: 2 kN/s

Maksymalne obciążenie: 50 kN

Wielkość ugięcia sprężystego kstat = ~102 [(kN/mm)/m] (±10 %)* wyznaczono metodą siecznych, pomiędzy 8 i 32 kN.

*Odchylenie ugięcia sprężystego i krzywej wynosi ±10%.

Wytrzymałość na rozciąganie

| ~1,7 MPa | (ISO 527) |

Oporność elektryczna

| ~2,85 x 109 Ω·m | (DIN VDE 0100-610 i DIN IEC 93) |

Temperatura użytkowania

Minimum -40 °C / Maksimum +80 °C

Krótkotrwale maksimum 150 °C

Odporność chemiczna

Długotrwała odporność na:

- wodę

- większość roztworów detergentów

- wodę morską

- paliwo lotnicze,

- środki odladzające używane na lotniskach – mocznik oraz środki na bazie octanów (Cryotech NAAC oraz Cryotech E 36)

- preparat Sikagard®-702 W

Czasowa odporność na:

- olej mineralny, olej napędowy

Krótkotrwała odporność lub brak odporności na:

- rozpuszczalniki organiczne (estry, ketony, związki aromatyczne) i alkohol

- stężone kwasy i ługi

Aby uzyskać szczegółowe informacje prosimy o kontakt z przedstawicielem Sika.

Parametry projektowe

| Sieczny moduł sztywności przy ściskaniu | ~8,93 MPa |

| Doraźne naprężenie rzeczywiste | 3,30 MPa |

| Moduł sztywności poprzecznej | ≥ 0,56 MPa |

Zastosowanie

Proporcje mieszania

Składnik A : składnik B = 100 : 10 (wagowo)

Grubość warstwy

Minimum 15 mm / Maksimum 60 mm

Temperatura produktu

Zalecana temperatura produktu przed aplikacją ≥ +15 °C

Temperatura otoczenia

Minimum +5 °C / Maksimum +35 °C

Wilgotność względna powietrza

Maksimum 90%

Temperatura podłoża

Minimum +5 °C / Maksimum +35 °C

Temperatura podłoża musi być zawsze o 3°C wyższa od temperatury punktu rosy.

Wilgotność podłoża

Suche lub matowo-wilgotne

Przydatność do stosowania

~10 minut w temperaturze +20 °C

Po tym czasie materiał nie nadaje się do aplikacji.

Wyższa temperatura skraca czas przydatności materiału do użytku.

Czas utwardzania

Powierzchniowe utwardzenie: ~ 2 godziny (w temperaturze +20°C)

Możliwość obciążenia ruchem: ~ 24 godziny (w temperaturze +20°C)

Szybkość utwardzania

| Shore'a A | Temperatura utwardzania | ||

| Czas utwardzania | 5 °C | 23 °C | 35 °C |

| 2 godziny | - | ~15 | ~20 |

| 4 godziny | - | ~25 | ~30 |

| 7 godzin | ~10 | ~30 | ~45 |

| 1 dzień | ~30 | ~40 | ~45 |

| 3 dni | ~40 | ~50 | ~55 |

| 7 dni | ~45 | ~55 | ~55 |

| 14 dni | ~45 | ~55 | ~55 |

Czas oczekiwania / Przemalowanie

Czas oczekiwania pomiędzy materiałem gruntującym lub powłoką a Sika® Icosit® KC 340/45 w temperaturze 20 °C

| Minimum | Maksimum | |

| Sika® Icosit® KC 330 Primer | 1 godzina | 3 dni |

| Sika®-115 Primer | 30 minut | 3 dni |

| SikaCor®-299 Airless | 24 godziny | 7 dni |

| Sikadur®-53 | 24 godziny | bez ograniczeń * |

| Sikadur®-32+ | 24 godziny | 7 dni |

* powierzchnia wysycona piaskiem kwarcowym

Zużycie

~ 0,9 kg na litr objętości podlewu

JAKOŚĆ PODŁOŻA

Podłoże musi być mocne, szorstkie, bez oleju, tłuszczu i luźnych, kruszących się cząstek.

W przypadku aplikacji na niezagruntowane podłoże musi być ono suche (maksymalna wilgotność 3% wagowo).

W przypadku aplikacji Sika® Icosit® KC 330 Primer jako warstwy gruntującej podłoże musi być suche (maksymalna wilgotność 3% wagowo).

W przypadku podłoża zagruntowanego materiałami: Sikadur®-53, Sikadur®-32+ lub SikaCor®-299 wilgoć z powierzchni musi zostać usunięta bezpośrednio przed aplikacją Sika® Icosit® KC 340/45 (np. za pomocą odkurzacza lub sprężonego powietrza).

Dopuszczalne jest stosowanie Sika® Icosit® KC 340/45 na matowo-wilgotnych podłożach. Woda z powierzchni musi zostać usunięta (np. za pomocą odkurzacza lub sprężonego powietrza).

PRZYGOTOWANIE PODŁOŻA

Aby poprawić przyczepność na chłonnych podłożach (beton) zastosować materiał gruntujący Sika® Icosit® KC 330 Primer, Sikadur®-53 lub Sikadur®-32+.

Jako dodatkową ochronę przed korozją na podłożach stalowych należy zastosować SikaCor®-299 Airless.

Bezpośrednio po naniesieniu powłokę posypać piaskiem kwarcowym (uziarnienie 0,4–0,8 mm, 2-4 kg/m2). Po związaniu warstwy gruntującej, zagruntowaną powierzchnię odpylić (np. za pomocą odkurzacza lub sprężonego powietrza) i zagruntować przy użyciu Sika® Icosit® KC 330 Primer. Zawsze należy przestrzegać czasów oczekiwania pomiędzy nakładaniem materiałów gruntujących SikaCor®-299 Airless, Sika® Icosit® KC 330 Primer, Sikadur®-53, Sikadur®-32+ i Sika® Icosit® KC 340/45.

Szczegółowe informacje zawarte są w Kartach Informacyjnych Produktów.

W przypadku mocowania szyny w nawierzchni drogowej konieczne jest jej odpowiednie oczyszczenie, ale dopuszcza się pominięcie gruntowania powierzchni szyjki szyny, do których materiałem Sika® Icosit® KC 330 FK NEW są przyklejane bloczki komorowe.

Przygotowanie podłoża

Przygotowanie podłoża betonowego dla sprężystego mocowania szyny

Jeżeli mocowanie będzie oparte jedynie na materiale Sika® Icosit® KC 340/45 (bez kotew) konieczne jest oczyszczenie strumieniowo-ścierne związanego lub szczotkowanie świeżego betonu tak, aby całkowicie usunąć z powierzchni betonu mleczko cementowe. Powierzchniowa wytrzymałość na rozciąganie (badanie „pull-off”) powinna wynosić powyżej 1,50 MPa. Przed nałożeniem materiału gruntującego, podłoże należy dokładnie odtłuścić i odpylić.

Przygotowanie podłoża betonowego dla sprężystego podparcia szyny (przy użyciu kotew osadzonych w podłożu)

Podłoże betonowe należy bezpośrednio przed gruntowaniem oczyścić z luźnych, niezwiązanych cząstek i ewentualnych zanieczyszczeń. Przed nałożeniem materiału gruntującego, podłoże należy dokładnie odtłuścić i odpylić.

Przygotowanie podłoża stalowego dla sprężystego mocowania szyny

W przypadku, kiedy niezbędne jest osiągnięcie maksymalnej przyczepności (np. w przypadku braku mocowania mechanicznego) powierzchnie stalowe oczyścić należy do stopnia Sa 2 1/2 lub St 3 wg PN ISO 8501-1.

Przygotowanie podłoża stalowego dla sprężystego podparcia szyny (przy użyciu kotew osadzonych w podłożu)

Podłoże stalowe należy oczyścić z zabrudzeń oraz wszelkich zanieczyszczeń mogących spowodować zaburzenia wiązania materiałów gruntujących.

Przygotowanie podłoża betonowego w przypadku wypełnienia dylatacji i spękań w nawierzchniach drogowych i lotniskowych

Podłoże betonowe należy bezpośrednio przed gruntowaniem oczyścić z luźnych, niezwiązanych cząstek i ewentualnych zanieczyszczeń. Przed nałożeniem materiału gruntującego, podłoże należy dokładnie odtłuścić i odpylić.

Gruntowanie podłoża

Sika® Icosit® KC 330 Primer

Przy wykonywaniu podparcia szyny z materiału Sika® Icosit® KC 340/45 podłoże betonowe oraz stopkę szyny należy zagruntować materiałem Sika® Icosit® KC 330 Primer, który nanosi się szczotką, w postaci nierozcieńczonej na (odpowiednio przygotowane) oczyszczone i suche (maks. 3% wag.) podłoże. Zużycie Sika® Icosit® KC 330 Primer wynosi zależnie od stanu i chłonności podłoża od 0,1 kg/m2 do 0,2 kg/m2. Materiał po otwarciu pojemnika musi zostać zużyty w ciągu jednego dnia.

Sikadur®-53

Jeżeli wilgotność podłoża betonowego przekracza 3% (wagowo) to do gruntowania należy użyć materiału Sikadur®-53. Zużycie 0,8 kg/m2, bezpośrednio po naniesieniu materiał należy posypać piaskiem kwarcowym o uziarnieniu od 0,4 mm do 0,8 mm. Po wyschnięciu piasek niezwiązany ze spoiwem należy usunąć.

SikaCor® -299 Airless

Jeśli wymagane jest dodatkowe zabezpieczenie antykorozyjne podłoża betonowego lub stalowego jako środek gruntujący należy zastosować SikaCor®-299 Airless, w ilości ok. 0,7 kg/m2 do 0,8 kg/m2, który bezpośrednio po naniesieniu posypuje się piaskiem kwarcowym o uziarnieniu od 0,4 mm do 0,8 mm. Po wyschnięciu piasek niezwiązany ze spoiwem należy usunąć. Po związaniu warstwy SikaCor®-299 Airless zagruntowane powierzchnie odpylić (np. za pomocą odkurzacza lub sprężonego powietrza) i zagruntować przy użyciu Sika® Icosit® KC 330 Primer.

Sikadur®-32+

Podłoża betonowe: świeży beton: co najmniej 1 dzień dojrzewania, beton wilgotny: powierzchnia matowo-wilgotna, min. 14 dni dojrzewania. Podłoże musi być mocne, szorstkie i czyste, bez luźnych części, kurzu, mleczka cementowego, olejów, smarów i innych zanieczyszczeń.

Świeży beton, matowo-wilgotna powierzchnia betonu, bez błyszczącej warstwy wody na powierzchni (miejscowo może być sucha lub matowo-wilgotna, z jasnymi i ciemnymi plamami); po co najmniej 1 dniu dojrzewania. Beton powinien spełniać następujące wymagania: klasa betonu projektowanego wg PN-EN 206+A1:2016-12 powinna wynosić co najmniej C30/37; stosunek w/c w projektowanym betonie powinien wynosić 0,50. W momencie kiedy możliwe będzie wejście na powierzchnię świeżego betonu należy ją "przeszczotkować" (po około 6-8 godzinach od ułożenia mieszanki betonowej) przy pomocy szczotek ze sztywnym włosiem w celu usunięcia mleczka cementowego.

Wilgotne podłoże betonowe (min. 14 dni dojrzewania): wytrzymałość podłoża badana metodą „pull-off” powinna wynosić co najmniej 1,5 MPa; beton bez widocznych śladów wilgoci i ciemnienia spowodowanego wilgocią. Podłoża betonowe muszą być przygotowane mechanicznie za pomocą odpowiedniego sprzętu do czyszczenia strumieniowo-ściernego lub metodą adekwatną w celu usunięcia mleczka cementowego i uzyskania szorstkiej powierzchni o otwartej teksturze. Większe nierówności można usunąć przez szlifowanie.

Świeżo ułożony Sikadur®-32 +, teoretyczne zużycie ~0,60 kg/m2 należy posypać piaskiem kwarcowym o uziarnieniu od ~0,4 do ~0,8 mm, teoretyczne zużycie: 2-4 kg/m2.

MIESZANIE

Sika® Icosit® KC 340/45 jest dostarczany w odważonych zestawach składających się ze składników A i B. Przed rozpoczęciem mieszania dokładnie wymieszać składnik A.

Mieszanie zestawu 10 kg

Należy przestrzegać następujące instrukcje mieszania:

Stosować mieszarkę mechaniczną 600-800 obr./min. z mieszadłem spiralnym lub koszowym, średnica 120 - 140 mm.

Czas mieszania ~ 60 - 80 sekund.

Mieszać dokładnie, także przy ściankach i na dnie pojemnika.

Mieszanie zestawu 176 kg

Zalecana mieszarka do mieszania składnika A w beczkach 160 kg:

Geppert Rührtechnik GmbH mieszadło GRS 300/1,5 wyposażone w trzy talerze o średnicy 300 mm. Mieszadło montowane jest na beczce w miejscu oryginalnej pokrywy. Czas mieszania ~ 5 minut.

CZYSZCZENIE NARZĘDZI

Narzędzia i wyposażenie należy czyścić w regularnych odstępach czasu podczas aplikacji i bezpośrednio po użyciu za pomocą Sika® Cleaner 5. Stwardniały materiał można usunąć jedynie mechanicznie.